Antiestáticos migratorios

Aditivos > ► A > ► Antiestático

Antiestáticos químicos migratorios

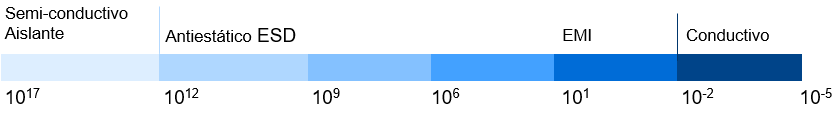

Los agentes antiestáticos internos incluyen aditivos migratorios insolubles que, después de un breve período, florecen en la superficie de la pieza plástica, donde son efectivos. Estas moléculas tienen una estructura parcialmente hidrófila que atrae una película de agua superficial que reduce la resistividad de la pieza, permitiendo que el exceso de electrones se disipe. Sin embargo, estos agentes de floración pueden interferir con la estética de la superficie de una pieza, la aprobación del uso alimentario, la adhesividad o el procesamiento (aunque pueden servir como agentes desmoldantes útiles). Y debido a que solo están débilmente adheridos a la superficie del polímero, pueden eliminarse gradualmente de la superficie, por lo que no pueden considerarse soluciones antiestáticas "permanentes". Los antiestáticos químicos migratorios internos pueden separarse en agentes iónicos (catiónicos o aniónicos) o agentes no iónicos, que se utilizan con más frecuencia en las poliolefinas. También se pueden añadir polímeros disipadores de estática a las poliolefinas como agentes permanentes no migratorios; estos compiten más por aplicaciones que requieren niveles de protección ESD a largo plazo, como empaques electrónicos, en lugar de con antiestáticos migratorios no permanentes. Los rellenos conductores como el negro de carbón (CB) también pueden reducir la resistividad en la poliolefina por debajo de 10⁵ cuando se usa con cargas altas, ofreciendo protección ESD y EMI. Y a pesar de que los agentes internos son el tema central de este capítulo, los antiestáticos externos también tienen un uso apropiado, aunque se puedan quitar de la superficie de un plástico con relativa facilidad. Los antiestáticos rociados en soluciones de alcohol o agua ayudan a minimizar la acumulación de polvo en los envases de poliolefina, como los frascos de medicamentos, limpiadores y cosméticos. Los antiestáticos migratorios son sensibles al tiempo en su uso. Se requiere tiempo para que el aditivo migre a la superficie del producto y atraiga la humedad del aire y minimice la acumulación de estática. Esta migración puede retrasar su efectividad antiestática óptima en días o semanas, especialmente con un polímero cristalino. Otros factores afectan la velocidad de migración, como la presencia de otros aditivos, la concentración insuficiente del antiestático y la temperatura. Por el contrario, la efectividad de un agente se reduce en ambientes de baja humedad y sus efectos eventualmente disminuyen con el tiempo. A medida que más moléculas antiestáticas se congregan en la superficie, pueden comenzar a cristalizar o unirse entre sí, lo que dificulta sus propiedades hidrófilas. O la capa antiestática puede eventualmente ser lavada o borrada del producto. A pesar de su naturaleza migratoria y floreciente, la mayoría de estos materiales generalmente cuentan con aprobaciones para el uso de envases de alimentos, aunque a veces solo dentro de ciertos límites en su concentración o aplicación. Los antiestáticos para poliolefinas son típicamente agentes cerosos que son completamente incompatibles con el polímero, pero higroscópicos cuando se acumulan en la superficie. Varios agentes orgánicos son eficaces en poliolefinas con cargas del 2%, tales como estearatos, amidas, aminas y glicoles. Los antiestáticos más utilizados a los que se hace referencia en la literatura de la industria se basan en aminas de ácidos grasos (EA) etoxilados, dietanolamida láurica (LDA) y ésteres de glicerol como monoglicéridos (monoestearato de glicerol, GMS) o ésteres de poliglicerol (PGEs, glicerina polimerizada esterificada con ácidos grasos). ácidos):

- Aminas (EA): Adecuado más que otros antiestáticos migratorios para HDPE, los grados EA vienen con diferentes composiciones de materia prima de ácidos grasos base que afectan sus tasas de migración en el polímero

- Amidas (LDA): Dependiendo de la composición de la materia prima, las dietanolamidas pueden ser efectivas a baja humedad, y especialmente con LDPE y LLDPE. Según se informa, las amidas no reaccionan tanto con las piezas de policarbonato como los EA, cuando los antiestáticos se utilizan en el embalaje de componentes electrónicos de poliolefina

- GMS: Usualmente usado para resistencia estática a corto plazo (, 2 meses), GMS es menos eficiente en poliolefinas que EA y LDA. A menudo se utiliza en operaciones de procesamiento para reducir la estática y el polvo en el producto

- PGE: antiestáticos de mayor peso molecular y menor volatilidad diseñados para tener una distribución de tasas de migración

Aunque los métodos de prueba antiestáticos difieren y los datos proporcionados por la industria pueden mostrar variaciones no reproducibles, las tablas indican algunas tendencias que tienen sentido en términos de los principios de la ciencia de los polímeros:

- Velocidad: los valores de resistividad superficial y deterioro estático requieren tiempo después del procesamiento para alcanzar valores óptimos mientras los aditivos migran a la superficie. En algunos casos, es posible que se requieran más de unos pocos días para realizar mejoras importantes en las propiedades

- Forma: un antiestático en forma líquida puede proporcionar propiedades de desintegración estática más inmediatas que la misma composición química utilizada en forma de polvo, probablemente debido a diferencias en la tasa de migración o dispersión

- Procesamiento: esto también importa; por ejemplo, enrollar una película de poliolefina en un rollo usando alta tensión retrasa la migración del antiestático a la superficie de la película, en comparación con una película desenrollada

- Concentración: más antiestático no es necesariamente mejor; Para obtener propiedades antiestáticas óptimas, la mejor concentración puede encontrarse entre los extremos para una poliolefina o aplicación determinada. Las películas más delgadas generalmente requieren concentraciones de antiestático más altas que las películas más gruesas, de modo que haya suficiente antiestático disponible para la migración a la superficie desde el interior de la película

- Cristalinidad: las poliolefinas como el HDPE o el homopolímero de polipropileno pueden requerir aproximadamente el doble de concentración de antiestático para un rendimiento equivalente, en comparación con las poliolefinas menos cristalinas como los copolímeros de LDPE, LLDPE o PP. Esto se debe a la interferencia con la migración antiestática a través de dominios cristalizados

- Eficacia a lo largo del tiempo: los tiempos de descomposición estática pueden comenzar a aumentar varias semanas después del procesamiento a medida que los antiestáticos se consumen, se eliminan de la superficie o se desactivan de otra manera. (La eficacia general también depende de que haya suficiente humedad en el aire para formar una fina capa superficial de agua). Se debe enfatizar la nota sobre la humedad relativa

Los antiestáticos migratorios, en particular, requieren suficiente agua disponible en el aire para atraer una fina capa de agua en la superficie del producto. En un entorno seco de fabricación de productos electrónicos o en invierno, esto puede ser un desafío difícil y puede resultar en resultados imprevistos (pobres). Esta sensibilidad a la humedad también dificulta las pruebas y las comparaciones directas de los antiestáticos migratorios.